経済産業省主導の官民によるスタートアップ支援プログラム「J-Startup」に認定され、週刊東洋経済の「すごいベンチャー100」に選出、2018年12月には約10.2億円の資金調達を実施するなど、破竹の勢いで製造業界に旋風を巻き起こしているベンチャー企業がある。―それが、キャディ株式会社だ。

製造業の受発注プラットフォーム「CADDi」を展開する同社が、産声を上げたのは、2017年11月のこと。わずか2年弱の間に社員数55名、利用者数はおよそ4,000社と(2019年8月現在)、その成長速度は同期のベンチャーと比べて抜きん出ていると言えるだろう。

創業者は、東京大学卒、元マッキンゼー、史上最年少でシニアマネージャーに就任した経歴を持つ加藤勇志郎氏と、スタンフォード大学・大学院卒、米アップルでシニアマネージャーを務めていた小橋昭文氏。CEOを務める加藤氏がビジネスサイドを、CTOの小橋氏がテクノロジーサイドを担当している。

製造業界の不条理をなくし、技術力と情熱がある町工場をテクノロジーで救いたい。そんな使命感からCADDiを立ち上げた加藤氏だ。――“これまでの歩み”から“見据える未来”まで、じっくりと話を伺った。

株式会社キャディ 代表取締役 加藤勇志郎氏

東京大学卒業後、2014年に外資系コンサルティング会社のマッキンゼー・アンド・カンパニー入社。2016年に同社マネージャーに就任。日本・中国・アメリカ・オランダなどグローバルで、製造業メーカーを多方面から支援するプロジェクトをリード。特に、重工業、大型輸送機器、建設機械、医療機器、消費財をはじめとする大手メーカーに対して購買・調達改革をサポートした他、Iot/Industry4.0領域を立ち上げ時から牽引。製造業分野の持つポテンシャルに惹かれ、2017年11月にキャディ株式会社を創業。

町工場を苦しめる「調達」の多重下請け構造の実態

――まず、会社立ち上げまでの経緯を聞かせてください。

加藤氏: 起業に至った背景には、前職のマッキンゼーで製造業メーカーの調達部門における「原価コストの改善」と「構造改革」に従事した経験が紐づいています。設計図を元にサプライヤーから部品を買い付ける調達では、いくつかの町工場に相見積もりを取り、価格交渉を経て、もっとも安い工場に発注するのが一般的なフローです。私がここで目にしたのは、非効率かつ顧客中心の「多重下請け構造」の実態でした。

特に、弊社で扱っている少量多品種は1つ1つが特注品であり、かつ膨大な種類数がある分野で、その複雑さから課題が山積み状態になっていました。例えば板金加工だけでも300以上のカテゴリーがあるのですが、一方でそれらを製作する町工場はというと、8割以上が従業員9名以下の零細企業で、300カテゴリーのうち得意領域はほんの数種類ほど。どの工場にどんな強みがあるのかが、非常に見えにくい状態でした。

120兆円規模となる日本の調達コストのうち、この少量多品種は40兆円を占めています。調達担当がさばかなければいけない図面は1日に平均400枚にものぼるため、1枚1枚の図面を最適な工場に依頼するのは、物理的に不可能です。そこで何が起こるかというと、苦手領域の発注を受けた町工場は外注するしか策がなく、5次請けまで存在する多重下請け構造ができあがります。

――5次請けまで…。そうした構造だと、コストも余計にかさみますね。

加藤氏: おっしゃる通りです。このような課題からコストが膨れ上がって業績が圧迫されていき、ある特定領域の技術力がずば抜けているにもかかわらず、縮小していく町工場が多くあった。「最適な工場を見つける術がない」という課題が浮き彫りなのに、調達部門では100年以上もイノベーションが起きていない。「なんとかしなければ」との思いが、起業への引き金になりました。マッキンゼー在職中に起業準備を始め、2017年11月にCTOの小橋とキャディを協働創業しました。

――調達部門だけが100年以上も大きな変化がなく、テクノロジーから取り残されていたんですね。そんな中で御社の登場は、製造業界にとって革命的だったと思います。具体的にビジネスモデルを伺いたいです。

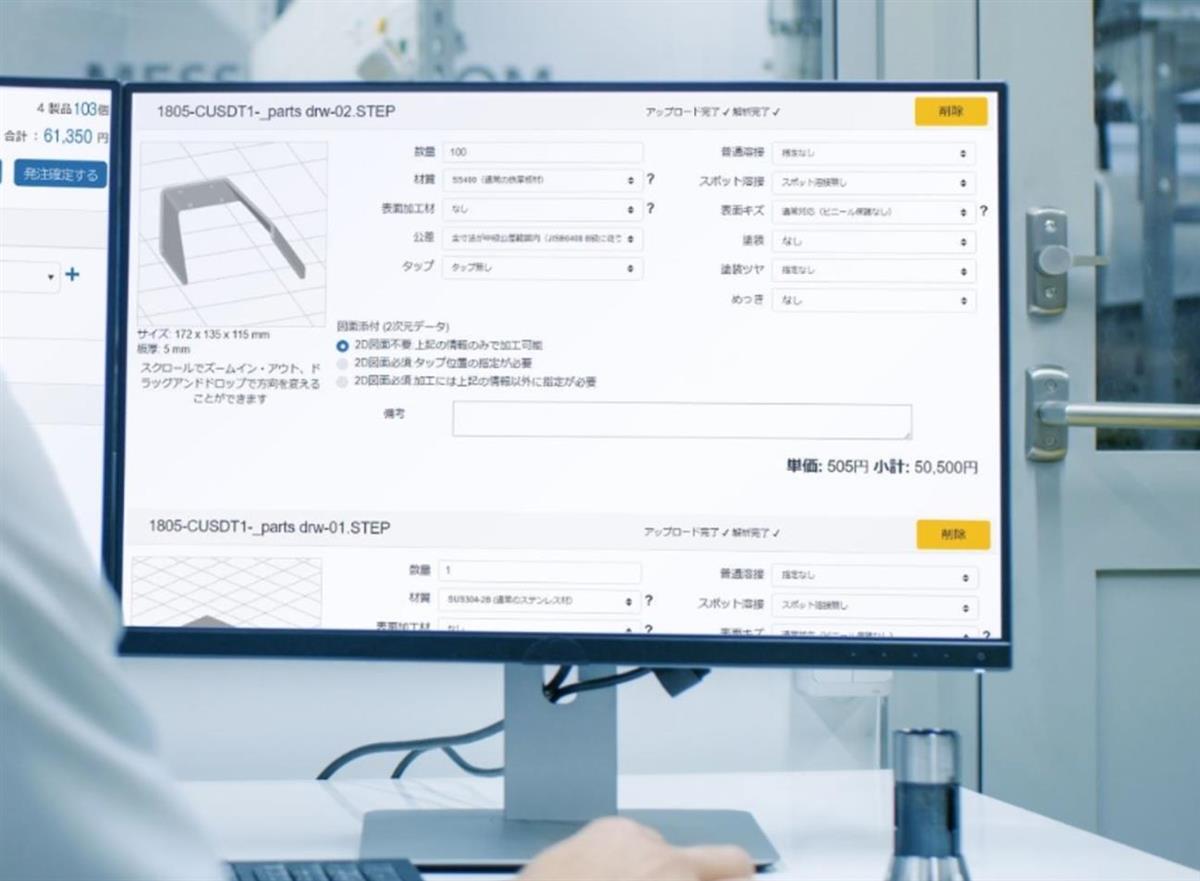

加藤氏: 「CADDi」は、3Dの図面データからダイレクトに発注ができるスピード感と利便性が最大のユニークポイントです。部品の図面をアップロードすると、7秒で見積もりが表示され、スムーズな発注が可能です。

――わずか7秒で見積もりが出るとは驚きました。

加藤氏: 各町工場の加工の原価を出し、QCD(クオリティ、コスト、デリバリー)において最適な工場をアルゴリズムで算出することで、このスピードを実現しました。我々はお付き合いのある町工場さんをサプライパートナーと呼んでいて、すべて現場へ訪問して企業の詳細から機械の状態等、細かくデータを把握したうえで、最適な工場が割り出せるように設計しています。

さらに、マッチングして終わりではなく、最後の納品まで弊社が責任を持ちます。ご発注いただいた部品はサプライパートナーが製作した後、弊社の倉庫に納入され、弊社が検品・梱包を行い、発注主へ納めるフローです。現在は少量多品種のうち、「板金加工」「機械加工」「切削樹脂」の3つの領域でサービスを展開しています。